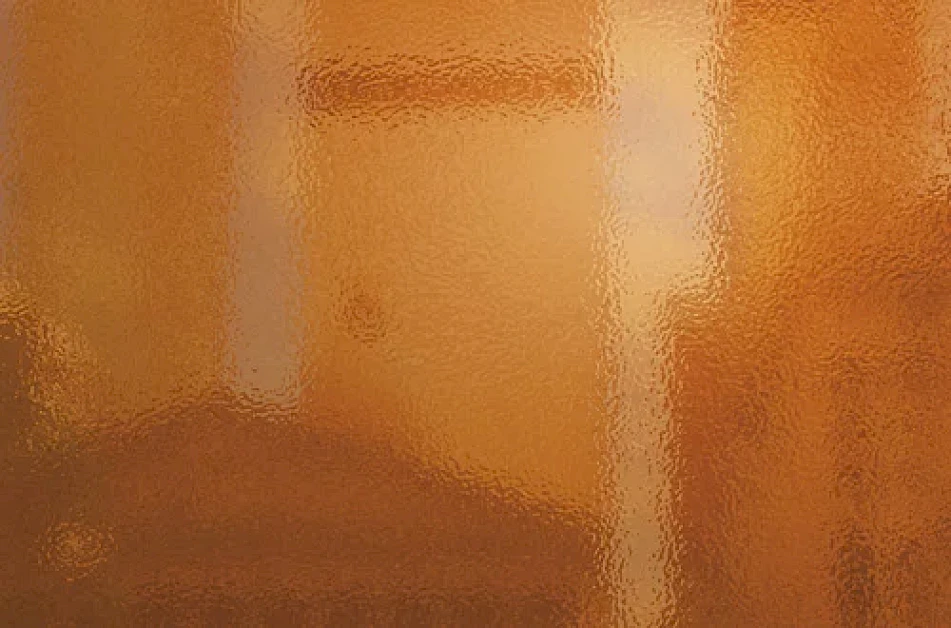

Qu’est-ce-que l’effet peau d’orange en peinture?

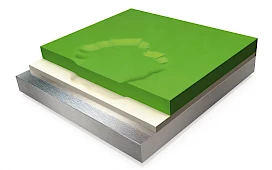

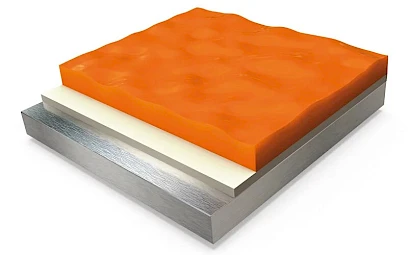

Le nom « peau d’orange » est donné en raison de la ressemblance de la finition de la peinture finale à une pelure d’orange. Ce problème est dû au manque d’étirement ou de nivellement de la peinture, ce qui entraîne une surface présentant des déformations et une augmentation de l’épaisseur de la couche de finition.

Causes de l’apparition de la peau d’orange en peinture automobile

Les raisons pour lesquelles ce défaut peut apparaître sont liées à plusieurs facteurs:

1. Réglage incorrect de l’équipement d’application

Nous devons régler correctement la pression, le débit du produit et l’éclatement de jet des équipements d’application en fonction des spécifications de la fiche technique, afin d’obtenir une pulvérisation régulière et homogène. Une pression d’application trop faible entraînera une atomisation déficiente du produit.

2. Haute viscosité d’application

Une autre cause peut être une viscosité excessive du mélange, ce qui implique également une viscosité d’application élevée.

Pour résoudre ce problème, on peut diminuer la viscosité en augmentant légèrement la dilution du mélange.

3. Ne pas ajuster le durcisseur et le diluant à la température ambiante

En fonction de la température ou des conditions environnementales dans lesquelles nous nous trouvons, il conviendra d’adapter le choix du type de durcisseur ou de diluant à appliquer en fonction de sa vitesse de séchage.

4. Sous-couches peu sèches

Nous devons toujours respecter le temps de séchage des sous-couches spécifié dans les fiches techniques de chaque produit.

5. Charge excessive de produit

Une charge excessive de produit par passage ainsi qu’une distance trop importante du pistolet par rapport à la pièce, entraînera une couche moins uniforme, favorisant l’apparition du défaut de peau d’orange.

6. Préparation et ponçage des sous-couches

Une préparation et un ponçage corrects des sous-couches, en respectant toujours les temps de séchage de chaque processus, permettront d’obtenir plus facilement une surface uniforme et optimisée pour la remise en peinture.

Étapes pour corriger l’effet peau d’orange en peinture

Si le défaut de peau d’orange n’est présent que sur une zone superficielle de la pièce, nous procéderons comme suit:

1. Ponçage de la surface avec P1500

Nous allons d’abord poncer la zone défectueuse avec un papier de verre P1500, en ayant préalablement limité la zone avec du ruban de masquage, afin de ne pas envahir les zones limitrophes non endommagées.

2. Affinage de la surface avec un abrasif P3000

Nous utilisons ensuite un grain P3000 pour affiner la surface et éliminer les éventuelles traces de ponçage.

3. Nettoyage et dégraissage de la surface

Une fois que nous aurons poncé la surface, nous procéderons au nettoyage de la poussière générée avec un dégraissant et un chiffon en microfibres.

4. Lustrage et polissage

Ensuite, nous appliquerons un polish à coupe rapide avec la lustreuse, en exerçant une pression et un mouvement homogène. Enfin, nous nettoierons la zone avec un chiffon pour évaluer le résultat obtenu.

En revanche, si le défaut de peau d’orange est toujours présent sur la peinture de finition, avec une épaisseur excessive, le lustrage ne sera pas suffisant. Nous devrons préparer la surface pour reprendre à zéro le processus de peinture:

- Tout d’abord, nous poncerons la surface avec un papier de verre correspondant au défaut à réparer. Nous utiliserons un dégraissant pour éliminer les restes de poussière générés.

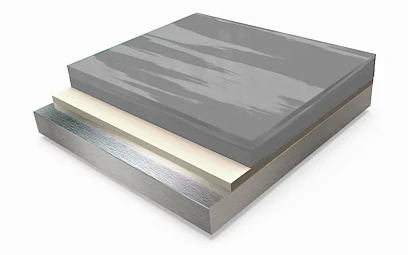

- Nous appliquerons ensuite la couche d’apprêt, que nous poncerons après.

- Enfin, nous appliquerons la couche de finition, en tenant compte à tout moment des recommandations exposées ci-dessus pour éviter l’apparition de ce défaut.