¿POR QUÉ SE PRODUCE LA CORROSIÓN EN PINTURA?

En primer lugar, es importante diferenciar entre oxidación y corrosión. La oxidación es el proceso previo a la corrosión que produce por el ataque del oxigeno a un determinado material. En cambio, la corrosión es la consecuencia de este ataque, dando lugar a un deterioro y desgaste en el cuerpo del material metálico.

El contacto del material metálico con el oxígeno y con la humedad produce un fenómeno electroquímico complejo, que será el germen de la corrosión. Pero, además de la humedad, existen otros agentes corrosivos, como:

Las altas temperaturas.

La salinidad ambiental propia de la cercanía al mar.

La contaminación industrial.

TIPOS DE CORROSIÓN EN LOS METALES

Existen diferentes tipos de corrosión en pintura industrial que variarán en función de las condiciones del entorno así como de las características propias del material:

Corrosión atmosférica

Es un tipo de corrosión que se desarrolla uniformemente por toda la superficie del material. Se produce principalmente por el efecto de los agentes corrosivos presentes en la atmósfera, como el oxígeno, el dióxido de carbono, el vapor de agua y compuestos de azufre y cloro.

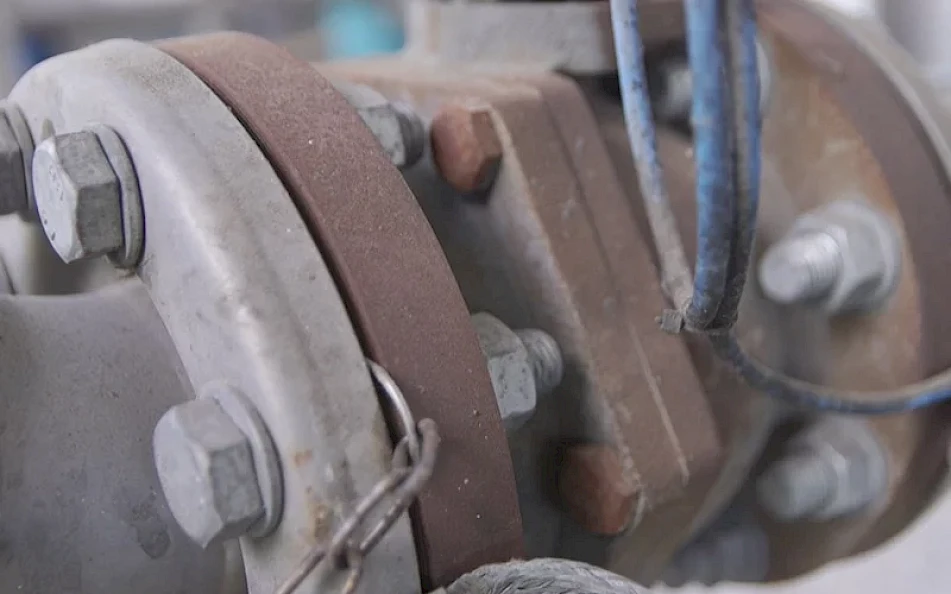

Corrosión galvánica

La corrosión galvánica es un tipo de corrosión muy común, que se produce cuando dos materiales de diferente potencial se unen eléctricamente en contacto con un electrolito, como puede ser el agua salada. En determinadas circunstancias, la velocidad de reacción de la corrosión galvánica puede ser muy elevada, por lo que es conveniente solucionarla cuanto antes.

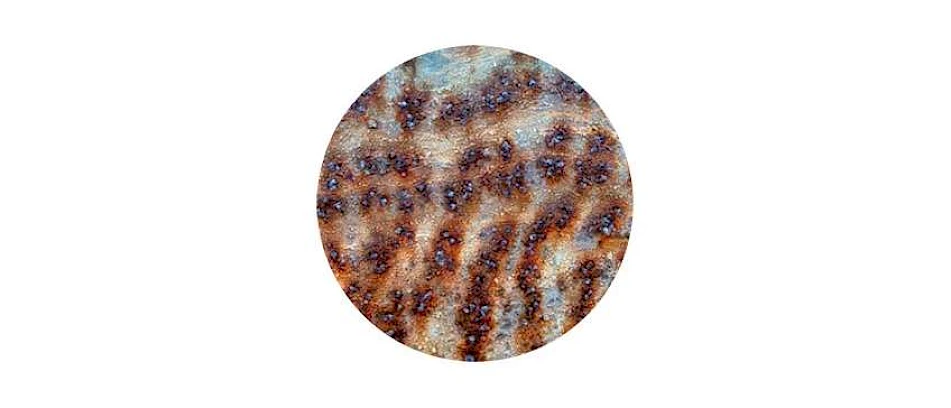

Corrosión por picadura

La corrosión por picaduras consiste es un ataque generalizado sobre toda la superficie del metal, y está acelerado por la presencia de cloruros. Es un tipo de corrosión muy peligrosa, sobre todo si se produce en tanques industriales o silos que contienen líquidos, ya que se corre el riesgo de que puedan llegar a perforarse.

Corrosión por turbulencias

La corrosión por turbulencias se produce sobre todo en el interior de tubos o tuberías, por el flujo de líquidos que van eliminando sucesivamente las capas de óxido que se van formando en su superficie.

LA NORMA UNE EN ISO 12944 Y LA CLASIFICACIÓN DE AMBIENTES CORROSIVOS

Para determinar y clasificar los ambientes corrosivos, y la resistencia de sistemas de pintado, es necesario dirigirnos a la normativa internacional, que nos marca estos criterios. La norma que define, evalúa y limita estos parámetros es la norma UNE EN ISO 12944, y se centra en soportes como:

Acero sin recubrir

Galvanizado en caliente

Acero recubierto con proyección térmica de cinc.

Esta norma hace referencia a diferentes categorías de ambiente corrosivo, divididas en 2 grupos:

Por un lado encontramos las categorías de corrosividad para ambientes atmosféricos.

Por otro lado, categorías de corrosividad para estructuras localizadas en el agua o enterradas en el suelo.

Categorías de corrosividad para ambientes atmosféricos

Entre las categorías de este apartado distinguimos entre:

Categoría C1, con pérdidas de espesor de 1,3 micras en acero. Esta categoría está dirigida principalmente a la evaluación de edificios con calefacción y con atmósferas limpias, como pueden ser por oficinas, tiendas, colegios u hoteles.

Categoría C2, para pérdidas de espesor de 1,3 y hasta 25 micras en acero. Categoría definida para la evaluación de atmósferas con bajos niveles de contaminación, o edificios sin calefacción donde pueden ocurrir condensaciones, por ejemplo: almacenes, polideportivos, etc.

Categoría C3, para pérdidas de espesor de 25 y hasta 50 micras en acero. Esta categoría está dirigida a la evaluación de atmósferas urbanas e industriales, con moderada contaminación de dióxido de azufre, o naves de fabricación con elevada humedad y con algo de contaminación del aire, por ejemplo: planta de proceso de alimentos, lavanderías, plantas cerveceras, plantas lácteas.

Categoría C4, para pérdidas de espesor de 50 y hasta 80 micras en acero. Definida para la evaluación de áreas industriales y áreas costeras con moderada salinidad como plantas químicas, piscinas, barcos y astilleros.

Categoría C5, para pérdidas de espesor de 80 y hasta 200 micras en acero. Análisis y evaluación de áreas costeras y marítimas con elevada salinidad, así como edificios o áreas con condensaciones casi permanentes, y con contaminación elevada.

Categoría CX, categoría de corrosividad aplicable a ambientes de corrosividad extrema como áreas de ultramar, áreas industriales con humedad extrema, así como atmosferas agresivas o tropicales.

Categorías de corrosividad para estructuras localizadas en el agua o enterradas en el suelo

Categoría IM1, para ambientes de agua dulce como instalaciones ribereñas, plantas hidroeléctricas.

Categoría IM2, para ambientes de agua de mar como áreas portuarias con estructura como puertas de contención, esclusas, muelles, estructuras de ultramar.

Categoría IM3, para estructuras bajo suelo como como tanques enterrados, pilotes de acero, tuberías de acero.

Categoría IM4, para estructuras situadas en el mar o agua salobre, como pueden ser estructuras sumergidas con protección catódica.

Además, la norma UNE-EN ISO 12944 también especifica la durabilidad de un sistema de pintado en base a tres intervalos de tiempo:

Baja (L): 2 a 5 años

Media (M): 5 a 15 años

Alta (H): más de 15 años

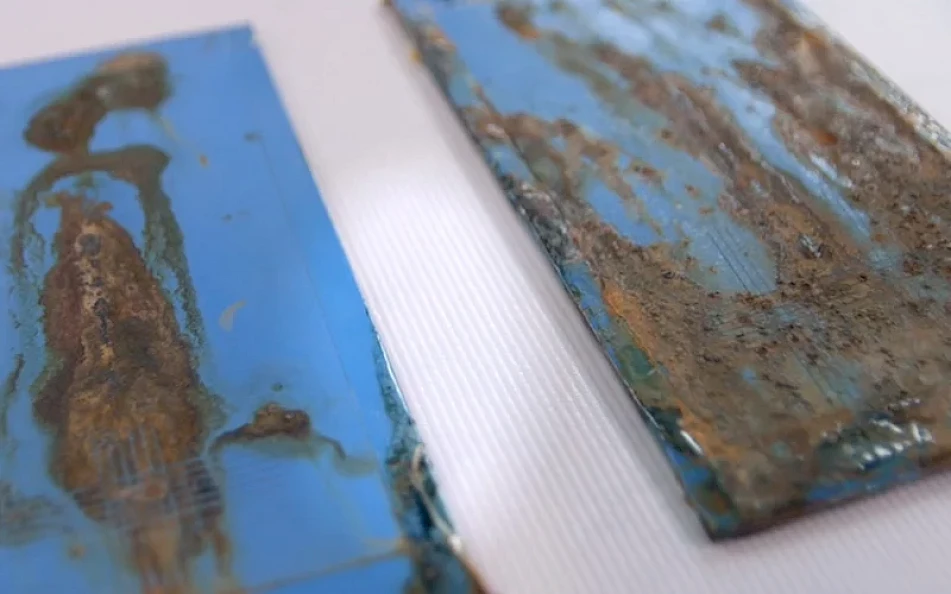

SOLUCIONES PARA EVITAR LA CORROSIÓN EN PINTURA

Pintura anticorrosiva

Como primer consejo, recomendamos el uso y aplicación de productos anticorrosivos de alta resistencia y durabilidad, que funcionen como una eficiente barrera contra la corrosión.

En BESA contamos con una amplia gama de productos que se adecúan a la aplicación sobre diferentes tipos de soportes, categorías de corrosividad y sectores, como la máquina herramienta, estructuras metálicas, calderería, vehículo industrial y muchos otros.

- Imprimaciones anticorrosivas.

- Esmaltes de adherencia directa 1C.

- Esmaltes de adherencia directa 2C.

Sistemas de pintado anticorrosivos: una protección duradera y de calidad

Desde el punto de vista funcional y económico, la corrosión es un problema que repercute directamente en una posible sustitución de piezas o máquinas, así como el mantenimiento de las mismas.

La correcta elección del sistema de pintado y de productos adecuados, hará que aumenten los periodos de mantenimiento reduciendo al mismo tiempo el coste.

En BESA contamos con diferentes sistemas de pintado diseñados para proteger de forma eficiente cualquier tipo de superficie metálica contra la corrosión, certificados con la Norma UNE EN ISO 12944. Estos sistemas pueden variar en función de los productos y las necesidades de cada aplicación. Destacamos los siguientes:

Sistemas con Imprimaciones 1C

- A-10. Sistema sintético industrial Alta Calidad

Sistema orientado para el pintado de estructuras metálicas, calderería, maquinaria agrícola y obras públicas, elevadores, grúas, material de construcción, carpintería metálica, carrocería industrial. Es un sistema donde se precisa buena resistencia a la oxidación y trabajos de calidad con un costo medio.

Sistema certificado según requisitos de la categoría C3 MEDIO s/UNE EN ISO 12944-2.

A-25 Sistema mixto Alta Resistencia

Sistema orientado para el pintado de estructuras metálicas, maquinaria en general, obras públicas, carrocería industrial, etc. Es un sistema para cuando se precisa una alta resistencia a la oxidación y trabajos de calidad. El Esmalte presenta una excelente dureza, elasticidad, resistencia a la abrasión y a agentes agresivos.

Sistema certificado según requisitos de la categoría C3 MEDIO s/UNE EN ISO 12944-2.

Sistemas con Imprimaciones 2C

B-10 Sistema Epoxi-Pur Industrial

Sistema orientado para el pintado de remolques y semirremolques, cisternas para camión, hormigoneras, estructura metálica, etc. F-294/2 ofrece la posibilidad de aplicar acabados húmedo sobre húmedo a partir de 20-30 min. El Esmalte Alfapur 3748 presenta una buena elasticidad, cuerpo, brillo y resistencia al exterior.

Sistema certificado según requisitos de la categoría C3 ALTO s/UNE EN ISO 12944-2.

- B-15 Sistema Epoxi-Pur Industrial Bajo Voc

Sistema orientado para el pintado de remolques y semirremolques, cisternas para camión, hormigoneras, estructura metálica, etc. La imprimación F-296/2, de Ultra Altos Sólidos, formulada con resinas epoxi y catalizada con poliamida y su alto contenido en pigmento anticorrosivo, confiere al Sistema de Pintado una excelente protección anticorrosiva.

Sistema certificado según requisitos de la categoría C3 ALTO s/UNE EN ISO 12944-2.

B-30 Sistema Epoxi Zinc-Epoxi CG-Pur Alta Resistencia Marítima e Industrial

Sistema orientado para el pintado de elementos del sector eléctrico (transformadores), eólico, grúas portuarias y cualquier otro elemento con unas exigencias de Alta Resistencia.

Sistema certificado según requisitos de la categoría C5 – I ALTO s/UNE EN ISO 12944-2.

Sistemas Directos

- C-10 Sistema Monocapa Anticorrosivo 1C:

Sistema orientado para el pintado en sectores como maquinaria agrícola y obras públicas, vehículos industriales, depósitos, tuberías, estructuras metálicas, etc. (directamente sobre el soporte). Presenta un aspecto semibrillante, con fácil aplicación y buena extensibilidad, poder de relleno y rapidez de secado.

Sistema certificado según requisitosde la categoría C3 BAJA s/UNE EN ISO 12944-2.

C-20 Sistema Monocapa Anticorrosivo UHS Pur 2C:

Sistema Ultra Altos Sólidos orientado para el pintado de maquinaria, silos, vehículos industriales, etc., con equipos de media y alta presión. Presenta elasticidad y cuerpo y una buena resistencia a la oxidación sin necesidad de ser imprimado el soporte. También se emplea como alternativa a procesos convencionales para la disminución de emisiones VOC en Instalaciones.

Sistema certificado según requisitos de la categoría C3 MEDIO s/UNE EN ISO 12944-2.